在高端礦物加工領域,高嶺土的精細化處理始終是提升產品品質的核心環節。作為重要的工業原料,高嶺土廣泛應用于造紙、涂料、陶瓷及特種填料等領域,其純度與白度指標直接決定了產品的市場競爭力。在這一關鍵工序中,傳統金屬材質研磨設備因不可避免的鐵元素遷移問題,長期制約著高嶺土制品的品質突破。采用陶瓷球磨機搭載氧化鋁內襯的創新解決方案,正以精準的技術路徑重構行業生產標準。

鐵污染防控的技術瓶頸與突破

常規球磨機多采用錳鋼或碳鋼材質作為筒體及研磨介質,長期運行過程中產生的機械磨損會導致微量鐵屑混入物料體系。這種看似微小的金屬污染卻對高嶺土品質構成嚴重威脅:鐵離子會改變礦物表面電荷特性,降低懸浮液穩定性;殘留的金屬顆粒不僅造成成品白度下降,更會在后續燒成工藝中形成黑色斑點,顯著影響陶瓷制品外觀質量。尤其對于醫用級高嶺土、食品添加劑等高純度需求場景,鐵含量超標將直接導致產品降級甚至報廢。

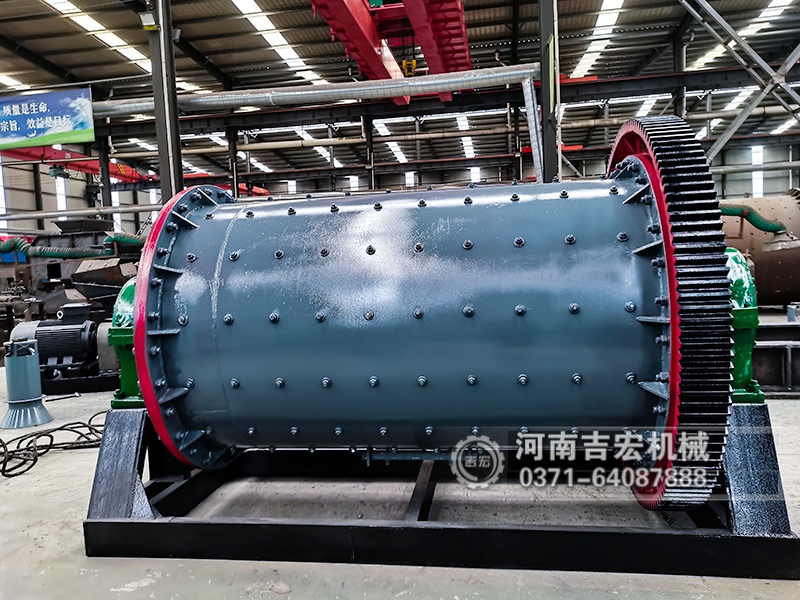

陶瓷球磨機的創新性改進在于采用高純度氧化鋁陶瓷作為內襯材料。該材料具有優異的化學惰性,其晶體結構在強沖擊環境下仍能保持穩定,有效杜絕了金屬離子析出風險。經檢測,使用氧化鋁內襯的設備連續運行后,物料中鐵含量可控制在5ppm以下,較傳統設備降低90%以上,完全滿足高端應用領域對純凈度的嚴苛要求。

氧化鋁內襯的性能優勢解析

精選的高鋁陶瓷內襯展現出多重技術優勢:其莫氏硬度達到9級,耐磨性能是普通錳鋼的6倍以上,顯著延長了設備維護周期;光滑致密的表面特性減少了物料粘附,配合分級輪裝置可實現粒徑分布的精準控制。在動態平衡設計方面,通過計算機模擬優化襯板排列方式,使研磨介質與物料形成高效的拋落軌跡,既保證研磨效率又降低能耗。

特別值得關注的是氧化鋁材料的熱震穩定性。在長時間連續運轉產生的溫升條件下,陶瓷內襯不會出現變形或開裂,確保設備運行的穩定性。這種物理特性使得設備能夠適應不同濕度、粘度的高嶺土原料處理,保持恒定的處理效果。

全流程白度保障體系構建

為實現白度的較大化保留,現代陶瓷球磨機集成了多項創新設計。進料系統配備除雜裝置,預先篩除原料中的金屬異物;密閉式研磨腔體防止外界污染物進入;出料端設置磁選裝置進行二次凈化。整個研磨過程在惰性氣體保護下進行,有效抑制氧化反應的發生。

實踐數據顯示,采用該設備處理后的高嶺土產品,白度值可穩定在95%以上,較傳統工藝提升3-5個百分點。這種品質提升不僅體現在實驗室檢測數據上,更轉化為終端產品的視覺表現——紙張涂層更光潔細膩,陶瓷坯體色澤均勻透亮,化妝品級高嶺土的遮蓋力顯著增強。

產業升級的實踐價值

當前全球市場對高附加值非金屬礦產品的需求持續增長,推動著加工設備的技術迭代。陶瓷球磨機的應用不僅解決了傳統工藝的質量痛點,更帶來顯著的經濟效益:減少因產品不合格造成的損耗;延長設備檢修周期降低停機時間;提升產品溢價空間增強市場競爭力。對于新建生產線而言,該設備的模塊化設計便于產能擴展,智能化控制系統可實現工藝參數的實時優化。

隨著環保政策的日益嚴格,低能耗、無污染的生產模式成為行業發展的必然趨勢。陶瓷球磨機在運行過程中無需添加化學助劑,粉塵排放量低于國家標準限值,完全符合綠色制造要求。這種技術裝備的進步,正在推動整個高嶺土加工產業向高端化、精細化方向轉型升級。

先進民營企業

3A級信用企業

誠信品牌企業

重合同守信譽企業